Om de warmteafvoer en isolatie in het driekernige, nationale standaard stekkerproduct-achtervoegsel-netsnoer aan te pakken, kunnen verschillende ontwerpoverwegingen en kenmerken worden geïmplementeerd:

Isolatiematerialen: Het netsnoer selecteert zorgvuldig isolatiematerialen op basis van een grondige analyse van de diëlektrische eigenschappen. Hierbij wordt rekening gehouden met factoren zoals doorslagspanning, thermische stabiliteit en weerstand tegen omgevingselementen. Veelgebruikte materialen zijn onder meer PVC, XLPE of ethyleenpropyleenrubber (EPR), gekozen vanwege hun vermogen om effectieve isolatie te behouden en elektrische lekkage te voorkomen, zelfs in veeleisende omstandigheden.

Geleiderontwerp: Het geleiderontwerp van de driekernige configuratie gaat verder dan louter een vergroting van de dwarsdoorsnede. Ingenieurs kunnen geavanceerde geleidermaterialen gebruiken, zoals koper- of aluminiumlegeringen met een hoge zuiverheid, waardoor niet alleen de elektrische geleidbaarheid wordt geoptimaliseerd, maar ook de thermische geleidbaarheid wordt verbeterd. Deze dubbele focus heeft tot doel de weerstandsverliezen en daarmee de warmteontwikkeling tijdens de krachtoverbrenging te minimaliseren.

Temperatuurwaarden: De temperatuurwaarden voor elk onderdeel ondergaan nauwgezette tests in gecontroleerde omgevingen. Dit houdt in dat het snoer wordt blootgesteld aan verschillende temperaturen om de prestaties onder stress te evalueren. Het resultaat is een nauwkeurige bepaling van de operationele limieten van het snoer, waardoor gebruikers duidelijke informatie krijgen over de maximale temperaturen die het snoer kan weerstaan zonder de veiligheid of functionaliteit in gevaar te brengen.

Hittebestendige mantel: De buitenste mantel van het netsnoer is een meesterwerk op het gebied van materiaaltechniek. Er wordt doorgaans gebruik gemaakt van geavanceerde polymeren zoals thermoplastische elastomeren (TPE) of siliconenrubber, die niet alleen worden gekozen vanwege hun hittebestendigheid, maar ook vanwege hun flexibiliteit en duurzaamheid. Deze omhulling fungeert als een robuuste barrière en beschermt de interne componenten tegen extreme temperaturen en externe stressfactoren.

Thermische beveiligingsapparaten: De integratie van thermische beveiligingsapparaten brengt ingewikkelde circuits en nauwkeurige kalibratie met zich mee. Zekeringen worden bijvoorbeeld geselecteerd op basis van hun responstijden en stroomvoerende capaciteiten. Temperatuurgevoelige schakelaars zijn strategisch gepositioneerd om gelokaliseerde verwarming te detecteren, waardoor een snelle reactie wordt geactiveerd om de getroffen sectie te isoleren en mogelijke cascadefouten te voorkomen. Dit detailniveau zorgt voor een fail-safe systeem dat snel reageert om zowel het snoer als de aangesloten apparaten te beschermen.

Testen en certificering: Testprocedures gaan verder dan standaardprotocollen en omvatten versnelde verouderingstests, thermische cycli en simulaties van extreme bedrijfsomstandigheden. Certificering door gezaghebbende instanties omvat een uitgebreide beoordeling van deze testresultaten, waarbij elk aspect van de prestaties van het snoer onder de loep wordt genomen. Het certificeringsproces fungeert als een strenge poortwachter, waardoor alleen producten die een ongeëvenaarde naleving van de veiligheidsnormen hebben aangetoond, de markt kunnen bereiken.

Ontwerp voor luchtstroom: De nadruk in het ontwerp op luchtstroombeheer lijkt op een aerodynamisch technisch wonder. Computationele vloeistofdynamica (CFD)-simulaties kunnen worden gebruikt om de afstand tussen de geleiders, de omhullingscontouren en de algehele koordgeometrie te optimaliseren. Dit zorgt er niet alleen voor dat de warmte efficiënt wordt afgevoerd, maar ook dat het snoer binnen een temperatuurprofiel werkt dat bevorderlijk is voor betrouwbaarheid op de lange termijn.

Kwaliteitscontrolemaatregelen: Kwaliteitscontrole is een proces met vele facetten, waarbij statistische procescontrole (SPC), in-line testen en rigoureuze end-of-line-inspecties betrokken zijn. Geautomatiseerde vision-systemen kunnen scannen op microscopische defecten, en machine learning-algoritmen kunnen potentiële problemen voorspellen op basis van historische gegevens. Dit niveau van verfijning in kwaliteitscontrole wekt het vertrouwen dat elk netsnoer dat de productiefaciliteit verlaat, niet alleen een product is, maar een bewijs van compromisloze kwaliteit.

Continue monitoring: In geavanceerde ontwerpen omvat continue monitoring een geavanceerd netwerk van sensoren en microcontrollers. Deze sensoren zijn strategisch op kritieke punten geplaatst om realtime gegevens over temperatuurvariaties vast te leggen. Machine learning-algoritmen analyseren deze gegevens, voorspellen trends en voeren proactief aanpassingen door. Dit dynamische, zelfregulerende systeem zorgt ervoor dat het netsnoer niet alleen reageert op onmiddellijke bedreigingen, maar ook zijn prestaties in de loop van de tijd ontwikkelt, waarbij de veiligheid en efficiëntie voortdurend worden geoptimaliseerd.

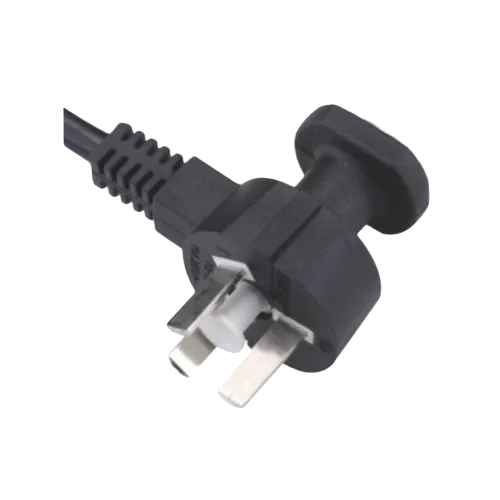

P3-10 Driekernige nationale standaardstekkerproductachtervoegsel netsnoer

P3-10 Driekernige nationale standaardstekkerproductachtervoegsel netsnoer